HDI-Technologie - HiDensity PCB

High Density Interconnect PCBs (HDI) mit lasergebohrten Microvias

Die Miniaturisierung in der Elektronik stellt immer höhere Anforderungen an die Leiterplatte, vor allem in Bezug auf Leiterbahnbreiten und -abstände sowie auf die Dichte der Pads in Ball-Grid-Array-Bereichen. Mit mechanischen Durchgangsbohrungen gelangt man schnell an die Grenzen des Machbaren und der Einsatz von Microvias, egal ob lasergebohrt oder mechanisch gebohrte Sacklöcher, wird notwendig.

Einsatzgebiete von HDI-Leiterplatten:

-

Netzwerktechnik

-

Medizintechnik

-

Hochfrequenz-Technik (Impedanzverhalten)

Vorteile von HDI-Leiterplatten:

-

gravierende Platzeinsparungen aufgrund von deutlich geringeren Bohrdurchmessern

-

maximale Platzersparnis mittels gefüllter, direkt übereinander gesetzten Microvias

-

vollständige Erhaltung der nachfolgenden Dielektrikumsstärke mittels lasergebohrter Microvias, da exakter Stopp auf gewünschter Lage möglich

-

mechanisch gebohrte Sacklöcher und auch Kombination von gelaserten und mechanisch gebohrten Sacklöchern möglich

HDI-Technologie ist extrem vielseitig und praktisch in jeder denkbaren Kombination möglich:

-

HDI mit Plugging / Copper-Filling

-

HDI mit Dickkupfer

-

HDI mit Semiflex

-

HDI mit Einlegeteilen

-

HDI mit Mixed Dielectrics

-

HDI mit Metal-Inlay

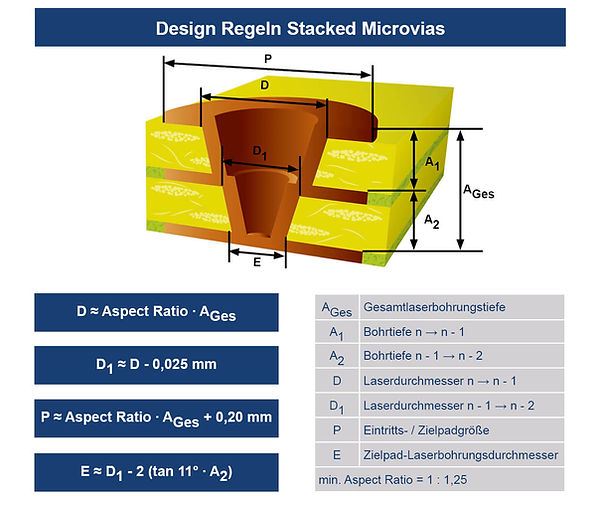

Design Rules:

Entscheidende Parameter für die Qualität:

-

Wert „min. 0,2 mm“ gegeben durch Toleranzbetrachtungen des Lasers, Dimensionsveränderungen und Lagenverzug

-

Aspect Ratio von ≥ 1,25 entscheidend für Gewährleistung einer ausreichenden Durchkontaktierung

-

minimale Kupferschichtdicke von 10 μm im Microvia

-

Maß D am Zielpad um ca. 30 % kleiner, bedingt durch den Eintrittswinkel des Laserstrahls von 7 - 14° (mittel 11°). Gilt ebenfalls entsprechend für die Ankontaktierungsfläche, da ausschlaggebend für Ankontaktierungsverbund

-

Microvias wenn möglich ohne Lötstoppmaskenfreistellung

-

Hinweis: Durchkontaktierte Durchgangsbohrungen weisen in Zyklentests trotz 25 - 30 µm Kupfer in den Bohrungen lange vorher Cracks auf

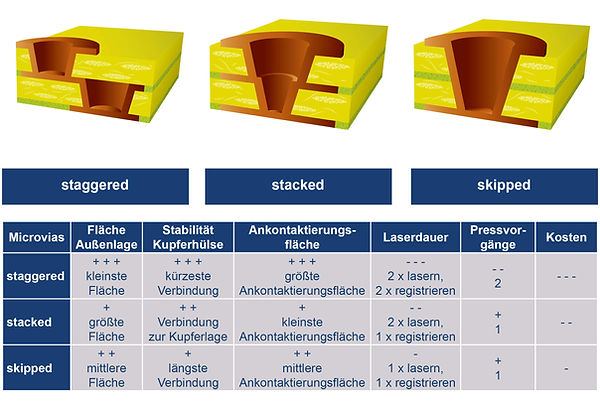

Staggered, Stacked und Skipped Microvias im Vergleich:

Design Regeln für Staggered, Stacked und Skipped Microvias:

Basismaterialien

Neben Standard-FR4-Materialien können auch gefüllte Teflon-Materialien (wie z. B. Rogers 3003 - RO) für Hochfrequenz-Anwendungen gelasert werden.

Generell empfehlen wir, bereits vor der Planung einer HiDensity PCB mit unserem Expertenteam Kontakt aufzunehmen und die Schaltung detailliert durchzusprechen, um bereits im Vorfeld vermeidbare Probleme zu verhindern und kosteneffiziente Lösungen zu entwickeln.

Resin Filling

Resin Filling ist das Verschließen von Bohrungen mittels Harz und das anschließende Planschleifen der Oberfläche. Hierdurch wird die Ebenheit der nachfolgenden Lage erreicht.

Es gibt verschiedene mögliche Prozessabläufe für Buried Vias, welche die Kosten entsprechend beeinflussen.

Der detaillierte Ablauf sollte im Gespräch vorab geklärt werden.

Copper Filling

Wie werden Blind Vias mit Kupfer gefüllt?

Nach der Durchkontaktierung wird die Bohrung in einem speziellen Kupferbad gefüllt. Die Organik des Kupferbades unterdrückt die Abscheidung auf der Außenlage und fördert diese in den Blind Vias.

Vorteile von kupfergefüllten Vias:

-

Microvias fast komplett gefüllt, bei gleichzeitiger minimaler Kupferabscheidung auf der Oberfläche

-

etablierter Prozess in der Leiterplattenherstellung

-

SBU-Layouts mit kupfergefüllten Microvias und Via-in-Pad-Technologie stellen 20 - 40 % mehr Entflechtungsraum zur Verfügung

-

extrem zuverlässig, gleicher CTE wie Lochwand-Kupfer, da kein Einsatz von zusätzlichem Fremdmaterial

-

vielfach bessere Wärmeleitfähigkeit im Vergleich zu organisch gefüllten Microvias

-

sehr gute Signalintegrität

Nachteil:

-

höhere Kosten

Um Lufteinschlüsse, sogenannte Voids, beim Löten auf Blind Vias sicher zu vermeiden, empfehlen wir, die Blind Vias mit Kupfer zu füllen.

Einsatzgebiete und Vorteile von gefüllten Leiterplatten:

-

hochdichte HDI- / SBU-Leiterplatten, da insbesondere in BGA-Bereichen Entflechtung schwierig

-

keine Vertiefungen auf darüber liegende Lagen durch gebohrte und gefüllte Vias in Innenlagen, damit problemlose Realisierung von Fine-Line-Strukturen

-

Platzgewinn durch direkte Ankontaktierung von Padflächen mit gefüllten und gedeckelten Buried Vias

-

Schutz vor eindringenden Flüssigkeiten und Gasen durch Einsatz von gefüllten Durchgangslöchern / Microvias

Produktspektrum

-

Filling in Kombination mit HDI und SBU

-

Filling für Capped Vias

Entscheidende Faktoren für die Qualität:

-

Ausdehnungskoeffizienten von Harz und Basismaterial

-

Kupferdicke in der Bohrung

-

Haftung zwischen Filling-Paste und Kupfer / Basismaterial

-

Pastenanforderung:

-

Hoch-TG

-

geringe bis keine Schrumpfung

-

chemische Beständigkeit

-

-

Filling im Vakuum zur Vermeidung von Lufteinschlüssen

Basismaterialien

Generell hat Unimicron Germany beim Füllen nur Hochtemperaturmaterialien (TG ≥ 150 °C) freigegeben, um Kupferhülsen-Cracks sicher zu vermeiden. Alle unsere eingesetzten Materialien und Kombinationen müssen mindestens 1.000 Temperaturzyklen bei -40 °C / +140 °C bestehen.

Für gefüllte Microvias / Sacklöcher kann dagegen ein Standardbasismaterial verwendet werden.

Design Regeln für Filling

Knowhow

-

Einsatz von Hoch-TG-Materialien unabdingbar

-

vakuumunterstützter Filling-Prozess zur Vermeidung von Lufteinschlüssen

-

Vermeidung von sogenannten „Ausbläsern“ mittels minimaler Kupferschichtdicke in der Bohrung von 12 μm

-

sicherer Verbund von Prepregs und abgeschliffener Paste

Wir empfehlen, bereits vor der Planung einer gepluggten Leiterplatte mit unserem Expertenteam Kontakt aufzunehmen und die Schaltung detailliert durchzusprechen, um bereits im Vorfeld vermeidbare Probleme zu verhindern und kosteneffiziente Lösungen zu entwickeln.

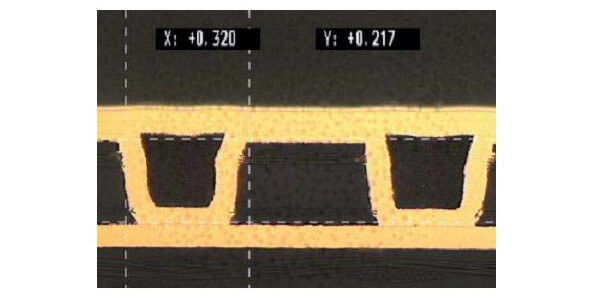

Beispiele im Schliffbild

Staggered Microvias und gefülltes Buried Via

Microvias mit Copper-Via-Filling

10 Lagen HDI-Schaltung mit Buried Vias

Capped Via

Blind Via filled und capped

Filled Blind Via, nicht gedeckelt (not capped)

Ihr Kontakt zum Produktmanagement:

Klicken Sie hier, um zum Kontaktformular zu gelangen

+49 (0) 28 31 - 3 94-0

info@unimicron.de

Weitere PCB Technologien:

Dickkupfer-Technologie - HiCu PCB | Dickkupfer-Profil-Technologie - HiCu Profile PCB | Hochfrequenz-Technologie - HiFrequency PCB | Metall-Inlay-Technologie - Metal Inlay PCB | Dickkupfer-IMS- & Heatsink-Technologie - Metal Plate PCB | Semiflex-Technologie - Semiflex PCB | Partielle Dickkupfer-Technologie - Wirelaid®

.png)